Sandblåsingsapparat brukes til prosessering, rengjøring fra forurensninger og slipeprodukter fra metall, tre, betong. Utformingen av denne enheten er ikke komplisert, men den inkluderer nødvendigvis flere hovednoder.

- Design funksjoner av en dyse for sandblåsingsenheten

- Hvordan velge en dyse for en sandblåsingsmaskin

- Type sandblåsingsdyser

- Dyse borkarbid GN UBC

- Dyse borkarbid GN UBC XL

- Dyse borkarbid GN DVBC

- Materiale og design av det innvendige slitesterke innsatsen

- Beholderdesign og dysekonstruksjonskvalitet

- Hvordan lage et budsjettmunnstykke for sandblåsing selv

Sandblåsingsdysen er et hulrør med en gjeng designet for å mate slipeblandingen til en forurenset overflate. Hvis du ønsker det, kan du lage en dyse med egne hender, selv om dysene av høyeste kvalitet bare kan kjøpes i ferdig form.

til innhold ↑Design funksjoner av en dyse for sandblåsingsenheten

Enhver sandblåsende dyse ser ut som et rør, som i den ene enden er festet til dyseholderen. Profilen til det indre hullet i delen bestemmer forbruket av slipemiddelblandingen, dets mulige tap, bevegelseshastigheten ved innløpet og utløpet. Den totale hydrauliske motstanden avhenger av dyseprofilen, derfor er levetiden til denne viktige delen av sandblåsingsenheten.

Oftest er det produkter med et sylindrisk indre hull, som anses som de enkleste i design. De mest effektive i drift er anerkjente rør med to koniske seksjoner:

- inngangsforveksler, øker energien i strømmen av luft-sand-blanding;

- utgående diffusor, noe som øker overflateområdet som behandles samtidig.

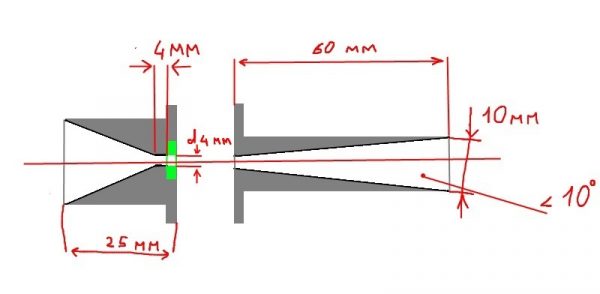

Venturi-dyser med den beste profilen til det indre hullet gir minimalt mulig tap av luft-sandblanding. Det er tre tilkoblede seksjoner inne i hullet: i tillegg til de to koniske seksjonene, er det en sylindrisk del som hjelper til med å redusere den hydrodynamiske motstanden til arbeidsblandingen. Slike rør gjør det mulig å utvikle en slipehastighet på opptil 720 km / t, mens konvensjonelle anordninger med lik diameter av det indre hullet gjennom hele lengden ikke er i stand til å gi en strømningshastighet på mer enn 320 km / t.

Ferdige seriedyser har standard diametre: 6 mm, 8 mm, 10 mm, 12 mm. Jo høyere denne indikatoren er, desto høyere vil strømmen til strålen som produseres av sandblåsingsenheten. Den omtrentlige kraften til enheten med en dyse på minst størrelse (6 mm) er 30 kubikk. m / time.

Innløpsdiameteren ved slangetilkoblingspunktet er 2,5 eller 3,2 cm som standard. Dysen kobles til dyseholderen ved hjelp av en forbindelsesgjenger, eller gjennom en skjøtemutter og en tetningsskive. Hvis delen er laget uavhengig, festes den til ermene (slangene) med klemmer.

Hvordan velge en dyse for en sandblåsingsmaskin

I tillegg til typen hull og diameter, er de viktigste tekniske parametrene til dysen, som direkte bestemmer dens funksjon:

- lengde;

- produksjonsmateriell.

Lengden bør velges avhengig av graden av forurensning av overflaten som skal behandles. Hvis rust, skitt, plakett ikke er for tykt, kan du velge en kort del (7-8 cm).For overflater med vanskelige å fjerne, kjøper komplekse, tykke lag med smuss lengre rør (opptil 23 cm).

For å lage en dyse med egne hender, brukes en rekke materialer og improviserte enheter. Når det gjelder kjøpte produkter, kan de også være helt forskjellige med hensyn til basis, mens levetiden vil variere veldig:

- keramikk - 2 timer;

- støpejern - opptil 8 timer;

- wolfram - opptil 300 timer;

- fra borkarbid - opptil 1000 timer.

Dysens holdbarhet avhenger av typen slipemateriale: for eksempel når du bytter ut sand med stålskudd øker levetiden med 2,5 ganger. Rimelige produkter mislykkes vanligvis raskest, så de er helt uegnet til en stor mengde arbeid. For ett husholdningsbruk kan du kjøpe et keramisk eller støpejernsdyse, eller et sett med dem, for å erstatte det etter behov. Fagfolk bruker volframkarbid- eller borkarbideler som er dyre, men med regelmessig bruk er det mye mer økonomisk.

Ikke kjøp ståldyser - vanlig karbonstål er lite egnet for fremstilling av dyser til sandblåsemaskiner, da det er veldig følsomt for støtbelastning. Wolframprodukter har også sine ulemper: de tåler ikke varme godt og kan sprekke ved en temperatur på + 80 ... + 100 grader. Deler laget av borkarbid i så henseende overgår andre: De kan bare forringes ved + 600 ... + 750 grader, noe som er usannsynlig når sandblåsing. Men prisen når 1600-7000 rubler, fordi de ikke er for tilgjengelige for ikke-profesjonelle.

til innhold ↑Type sandblåsingsdyser

Dysekanalen påvirker direkte akselerasjonshastigheten på slipemassen og luftstrømmen og ytelsen til hele installasjonen. Produkter med en rett gjennomgående (rett gjennom) kanal brukes vanligvis til behandling av små overflater eller smale deler. De mest effektive er dyser, hvis diameter varierer avhengig av stedet, men forblir ikke konstant.

til innhold ↑En typisk representant for kvalitetsprodukter er Venturi-dyser. De hjelper bedrifter med å forbedre kvaliteten og effektiviteten i arbeidet, redusere tids- og arbeidskraftskostnadene samt rengjøringskostnadene. For deres bruk trenger du ikke å skifte slipemiddel (noen vil gjøre) eller øke kompressorkraften.

Dyse borkarbid GN UBC

Dette er de vanligste sandblåsedysene på markedet. De skaper et bredt avtrykk av slipende partikler, slik at du kan utvikle høy hastighet, høy kinetisk energi. Vanligvis brukt til å utføre en betydelig mengde arbeid.

til innhold ↑Dyse borkarbid GN UBC XL

Kanallengden i slike produkter er 3,5 cm, produktiviteten er 30-50% høyere enn de forrige. Prisen på dysene er ganske høy, og for en liten mengde arbeid vil de ikke fungere på grunn av den sterke spredningen av slipepartikler.

Dyse borkarbid GN DVBC

Double Venturi-teknologien utnytter utkastingseffekten - når luft fra atmosfæren føres inn i slipestrømmen. Diameteren på røruttaket her er større enn i den klassiske versjonen, og sandstrømmen leveres med maksimal kinetisk energi. For å bruke en slik dyse, er det nødvendig med en installasjon med en kraftig kompressor, lange ermer, og det anbefales å bruke det bare på store maskiniserte overflater.

til innhold ↑Materiale og design av det innvendige slitesterke innsatsen

Når det gjelder materialet for fremstilling av den indre delen av munnstykket, kan det være billig, men kortvarig, eller bedre, men dyrt. De mest populære for dette formålet er karbider av bor, wolfram og silisium. På grunn av forskjellen i prosesseringsteknologiene for disse materialene, kan dysedesignene være veldig forskjellige fra hverandre (for eksempel er det umulig å lage en sylinder som er mer enn 7 cm lang fra borkarbid, som bestemmer designfunksjonene til dysene - de må utgjøres av flere elementer). Veggtykkelsen på de indre ermene varierer også fra 3 til 6 mm, noe som påvirker motstanden mot slitasje.

til innhold ↑Beholderdesign og dysekonstruksjonskvalitet

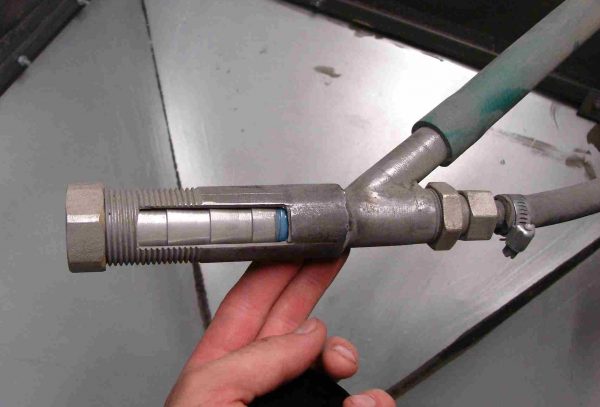

Produktets skall er nødvendig for å fikse den slitesterke hylsen for å beskytte den mot raske skader. Det er skallet som står for mesteparten av sjokkbelastningene, så det er mer utsatt for slitasje. For at dysenes levetid skal være tilstrekkelig, skal beskyttelsen være laget av slitebestandig materiale, passe tett på hylsen og ha en pålitelig gjeng.

Det er slike typer skall:

- Polyuretan. Lett, motstandsdyktig mot skader av slipemiddel, men på grunn av den lave stivheten slites gjengen ganske snart. På grunn av dårlig vedheft av polyuretan til basismaterialene for fremstilling av gjennomføringer, begynner sistnevnte å bevege seg, luft trenger inn mellom dem, og beskyttelsesskallet forverres.

- Metall (stål, aluminium). Festes slitebestandige gjennomføringer pålitelig, men motstanden mot slipemiddel er lav. Skallet lider av korrosjon, for tungt i vekt. En struktur med en slik del vil være stiv, men kan raskt bli skadet.

- Kombinert (aluminium pluss polyuretan). Det regnes som det mest populære alternativet, tøft, men lett, har en tråd med en stor tonehøyde. Den fremre polyuretan beskytter produktet mot slitasje. Det er bare viktig å feste skallet godt fast i hylsen, ellers vil dysen begynne å kollapse.

til innhold ↑Byggekvalitet spiller også en viktig rolle i hele strukturen. Til salgs er det dyser av lav kvalitet, der kroppen og den gjengede delen presses inn i hverandre. Oftest forverres de raskt, og ved trykk over 8–10 bar kan de til og med føre til personskade eller skade på hele sandblåsingsapparatet. Den mest lastede delen av dysen må vendes ut fra hele arbeidsstykket, ellers vil det gjengede området kaste opp under bruk.

Hvordan lage et budsjettmunnstykke for sandblåsing selv

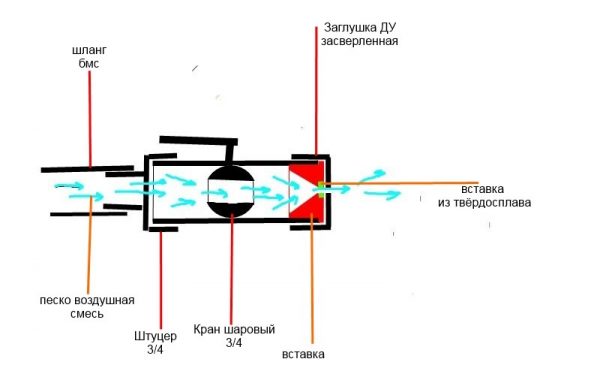

Hvis munnstykket til sandblåseanlegget har blitt ubrukelig, kan du lage en erstatning selv. Det er sant at den kontinuerlige levetiden til et slikt produkt vil være kort, men kostnadene for forbruksvarer vil ikke ramme budsjettet. Hoveddysen kan være en keramisk tennplugg eller en gammel keramisk motstand med en indre diameter på 2-4 mm.

Fremgangsmåten for å jobbe med en motstand er som følger:

- hatter, ben å rive av med nippere eller sag med en kvern.

- ta en metallbolt M14, kutt av toppen, bor et gjennomgående hull med en nr. 5 bor.

- utdyp hullet med bor nr. 8 med omtrent 1,4 cm.

- sveis en bred M5-skive på toppen av M14 klemmemutteren, lag en kjegle fra innsiden med et nr. 8-bor, trykk på fremtidig dyse.

For å lage en dyse fra en tennplugg, gjør du som følger:

- ved å bruke tang, trekk ut kontaktstangen fra stearinlyset, forvarm det med en gassbrenner.

- slip den rullede kanten på stearinlyset på maskinen.

- slå ut keramisk isolator.

- med en slipere for å klippe kantene på mutteren, fjern den.

- kutt av en del av den keramiske isolatoren med diamanthjulet der den sentrale elektroden er plassert.

- Fest en adapter med en klemmemutter som er kjøpt eller ferdig maskinert fra en bolt til akselen.

Til salgs er det en rekke dyser for sandblåsing, og levetiden og ytelsen til de mest moderne produktene vil være flere ganger høyere enn hjemmelaget. Ved regelmessig bruk er sandblåsing fornuftig å kjøpe en kvalitetsdel i en ferdig form, og for en engangsoperasjon hvis du har nødvendig utstyr og ferdigheter, kan du lage en dyse selv.